|

||||||||||||||||||||||||||

高強無收縮灌漿料

特征·高強·早強·大流態·微膨脹·耐老化、耐酸堿腐蝕

經上百萬次疲勞試驗、50次凍融循環試驗、3000小時抗老化快速試驗均未出現外觀缺陷,且在機油中浸泡30天后強度明顯提高。

·可以在-15℃以上環境溫度施工

用途

·CGM-J灌漿固定:設備基礎、地腳螺栓、鋼結構柱腳底板、橋梁盆式橡膠支座、橋梁伸縮縫、風電場機座預應力張拉錨栓、軌道道釘及各種結構件。

·CGM-1灌漿加固:梁、柱截面增大及剪力墻增厚。

·灌漿填充:混凝土接縫、孔洞等灌漿填充、封堵。

·應急搶修及有低溫要求的施工工程

技術參數

|

項 目 |

CGM-J1 |

CGM-2 |

CGM-1 |

HGM-4 |

|

|

流動度(坍落度) 與時間關系 |

初始值 |

≥290mm |

≥340mm |

≥650* |

≥300mm |

|

------ |

------ |

------ |

------ |

------ |

|

|

抗壓強度與 時間關系 |

2h抗壓強度 |

------ |

------ |

------- |

≥20Mpa |

|

1d抗壓強度 |

≥20Mpa |

≥20Mpa |

≥20Mpa |

≥35Mpa |

|

|

3d抗壓強度 |

≥40Mpa |

≥45Mpa |

≥40Mpa |

≥45Mpa |

|

|

28d抗壓強度 |

≥65Mpa |

≥65Mpa |

≥65Mpa |

≥65Mpa |

|

|

膨脹率與 時間關系 |

3h豎向膨脹率 |

0.1~3.5 |

0.1~3.5 |

0.1~3.5 |

0.1~3.5 |

|

24h與3h的膨脹值之差 |

0.02~0.5 |

0.02~0.5 |

0.02~0.5 |

0.02~0.5 |

|

注:執行標準:GB/T50448-2008

榮達信®牌高強無收縮灌漿料(CGM)

施工

·基層處理:

清掃設備基礎表面,不得有碎石、浮漿、浮灰、油污和脫模劑等雜物,灌漿前24小時,設備基礎表面應充分濕潤,并清除積水。

·支設模板:

模板與基礎、模板與模板間的接縫處要封閉;模板與設備底座四周的水平距離應控制在100mm左右;模板頂部應高出設備底座上表面50mm。

·參數計算:用水量12~14%,材料用量2280~2400 kg/m3。

·材料制備:

推薦采用機械攪拌方式,攪拌時間一般為1~2分鐘(嚴禁用手電鉆式攪拌器)。每次攪拌量應視使用量多少而定,以保證在可操作時間內用完。嚴禁摻入任何外加劑、外摻料,特殊情況請與廠家技術部門聯系。

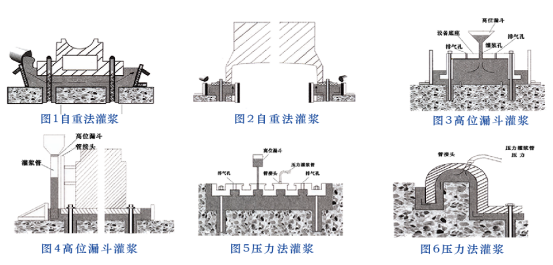

·灌漿方法:設備基礎二次灌漿前,應根據實際情況選擇相應的灌漿方式。

·灌漿施工:

從一側灌向另一側,設備基礎二次灌漿應從一側或相鄰的兩側多點進行灌漿,直至從另一側溢出為止,不得從四側同時進行灌漿。且灌漿開始后必須連續進行,不能間斷,并盡可能縮短灌漿時間。

混凝土結構改造和加固:

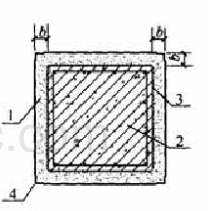

1當混凝土柱采用加大截面加固法加固時(圖5.3.2)愿混凝土柱與模板的間距B不宜小于60MM,且應采用四類水泥基灌漿材料。

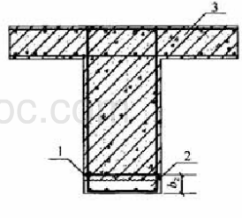

2 混凝土柱采用外粘型鋼法加固(圖5.3.3),當原混凝土柱表面與型鋼的間距B小于60MM時,宜采用 一,二,三類水泥基灌漿材料。

![9O_B{ZC_O1OK%MZ3Z]AN@WY.png 9O_B{ZC_O1OK%MZ3Z]AN@WY.png](http://www.40glocc.com/file/upload/202006/16/104801245271.png)

圖5,3,2 混凝土柱加大截面法 圖5,3,3 混凝土柱外粘型鋼法灌

灌漿加固 漿加固

1— 水泥基灌漿材料;2—模板 1—水泥基灌漿材料;2—原

2— 新增箍筋;4—原混凝土柱 混凝土柱;3—原混凝土面

5—原混凝土面;6新增縱向鋼筋 4—外粘型鋼

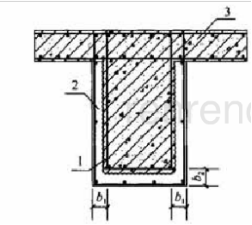

5.3.4混凝土柱采用干式外包鋼加固法加固(圖5.3.4),當角鋼與模板的間距B1,不小于30mm,且角鋼與原混凝土柱的間距B2不小于20MM時,應采用四類水泥基灌漿材料。

5.3.5 混凝土梁采用加大截面法加固(圖5.3.5),當梁側表面與模板之間的最小間距B2不小于80MM時,應采用四類水泥基灌漿材料。

5.3.6 樓板采用疊合層法增加板厚加固(圖5.3.6),當樓板上層加固增加的板厚B1不小于40MM,或樓板下層加固增加的板厚B2不小于80MM時,應采用四類水泥基灌漿材料。

5.3.7 混凝土結構施工中出現的蜂窩,孔洞以及柱子爛根的修補,當灌漿層厚度不小于60MM時,應采用四類水泥基灌漿材料。

圖5,3,4 混凝土柱外包鋼法灌漿加固

1— 水泥基灌漿材料;2—原混凝土上柱

2— 外包角鋼

(a)混凝土梁側面及底面加大截面法灌漿加固 (B)混凝土梁底加大截面灌漿加固

圖5.3.5 混凝土梁加大截面法灌漿加固

1— 原混凝土面;2—水泥基灌漿材料;3—原梁截面